ALÜMİNYUM KAYNAKTAN ÖNCE TEMİZLİK İŞLEMİNİN ÖNEMİ

Alüminyum parçaların kaynatılmadan önce oksit ve yüzey kirleticilerden arındırılması, kaynak işlemi için oldukça önemlidir. Hidrojen ve oksijen kaynakta gözenekliliğe ve çapak oluşumuna neden olur. Yağ veya gres filmleri oksijen ve hidrojen içerir; bunlar kaynaklanacak kenarlarda kalırsa, mekanik ve elektriksel özellikleri düşük, sağlam olmayan kaynaklara neden olurlar.[1]

Alüminyum, nihai ürünün yapısal bütünlüğünü sağlamak amacıyla kaynak öncesinde temizlenmelidir. Alüminyum yüzeyini başarıyla temizlemek için şu iki adımı izlemek gerekir:

⦁ Yağ, gres ve su buharını çıkarmak için aseton gibi organik bir çözücü veya kuvvetli bir sabun gibi hafif bir alkali çözelti kullanın. Narenciye bazlı yağ çözücüler de kullanılabilir, ancak kaynak öncesinde parçanın durulanmış ve kurutulmuş olduğundan emin olun.

⦁ Yüzey oksitlerini gidermek için güçlü bir alkali veya asit çözelti ya da sadece alüminyum için ayrılmış paslanmaz çelik bir tel fırça kullanın. Oksit giderici çözeltiler, sahada kullanım için birçok kaynak sağlayıcısından sprey veya sıkma şişelerinde temin edilebilir. Bu çözeltileri son derece dikkatli kullanın ve kaynaktan önce parçayı durulayıp kurutmayı unutmayın.

İlk adıma göre, işlemler sonrasında yağ, gres ve su yüzeyde kalabilir ve kaynak sonrası hasara neden olabilir. Bu nedenle, kaynaktan önce bu kirleticiler dikkatlice temizlenmelidir; böylece başarılı ve tek parça halinde bir kaynak sağlanabilir.

İkinci adıma göre, alüminyum, oda sıcaklığında ince bir oksit filmi oluşturmaya eğilimlidir. Bu ince film kaynak işlemini uygunsuz hale getirir. Alüminyumun erime noktası 660°C iken, yüksek erime sıcaklığına sahip oksit tabakası (Al2O3) 2300°C erime sıcaklığına sahiptir. Bu oksit tabakası gözenekli bir yapıya sahiptir. Kaynak sonrası gözenekli bir yapı oluşur ve bu kaynak işlemini çok kırılgan ve gereksiz hale getirir.

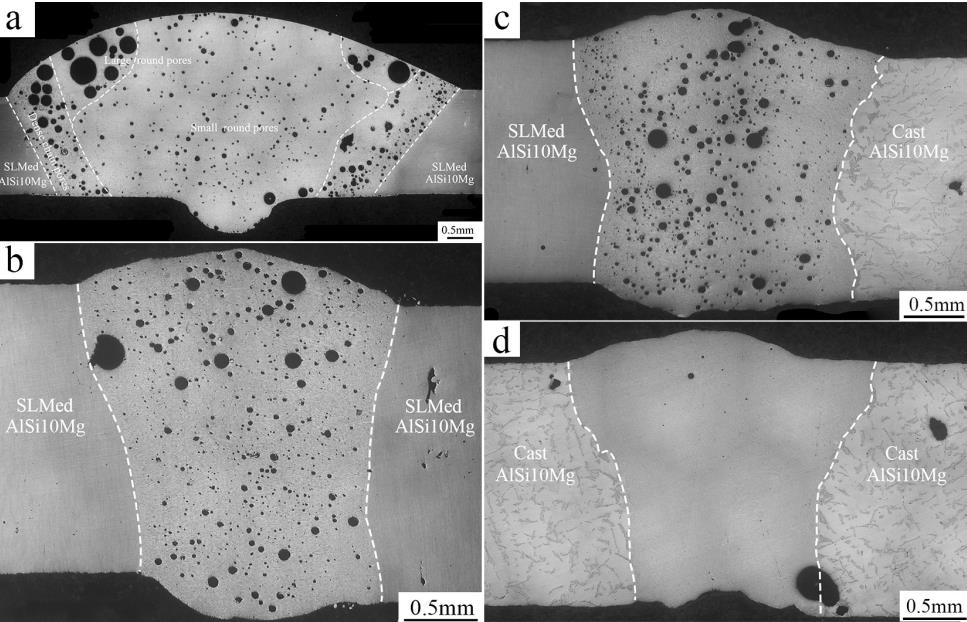

Aşağıdaki mikrograflar, alüminyumun oksit tabakası ile ve oksit tabakası olmadan nasıl oluştuğunu göstermekte olup, kaynak işleminin kalitesini değerlendirmemize olanak tanımaktadır.

Şekil 1: kaynakların kesit morfolojisi.[2]

Mikrograflarda görüldüğü gibi, temizlenmemiş alüminyum (oksit tabakalı) gözenekli bir yapıya sahiptir. Bu gözenekli yapı, kaynak işlemini kırılgan hale getirir. Tam tersine, temizlenmiş alüminyum işlemi oldukça saf ve tek parça görünüm sunar. Çatlaklar, maksimum gerilme gözeneklerinde tercihli olarak oluşur ve bitişik gözeneklere yayılır. Çatlaklar, matris içerisinde büyük gerilimle gözenekler boyunca ilerler. Böylece, yoğun gözenekleri geçen, enine kesitte sapan bir çatlak görülebilir.

Temizleme sonrası ve kaynak öncesi yanlış parçayı taşıma gibi yaygın bir tuzak bulunmaktadır. Lastik eldiven yerine tiftiksiz eldivenlerin kullanılması ve parçaların temiz alanlarda saklanması önerilir. Parça koruma malzemeleri ve fikstürler parçalarla uyumlu olmalıdır. Örneğin; birçok metal, refrakter metal kaynak bağlantılarını kirletir, bakır, pirinç veya kurşun ile temas, paslanmaz çeliği kirletebilir ve çatlamaya yol açabilir.[3]

Önerilen temizleme yöntemleri; ağır malzemelerde taşlama, tel fırçalama veya iğne ölçeklendirmeyi; gres ve yağı temizlemek için çözücüler kullanmayı; alüminyum ve freze işlemini temizlemek için kontamine edici olmayan paslanmaz çelik tel fırça veya metal olmayan köpük disk kullanmayı içerir. Anodizasyonun kaynak işlemi sonrasında yapılması önerilir çünkü anodizasyonun alüminyumdan çıkarılması, metal kalınlığını azaltmadan zordur.[5]

Önerilen temizleme yöntemleri, ağır malzemelerde taşlama, tel fırçalama veya iğne ölçeklendirme; gres ve yağı temizlemek için çözücüler kullanmayı; alüminyum ve frezeleme işlemlerini temizlemek için kontamine etmeyen paslanmaz tel fırça veya metalik olmayan bir köpük disk kullanmayı içerir. Yüzeyleri aşındırma işlemleri arasında taşlama, zımparalama veya tel fırçalama; asitle temizleme veya kimyasal deskalasyon; ve buharla yağdan arındırma gibi yaygın temizleme teknikleri bulunur. Bazı durumlarda, özellikle kaba dövme veya döküm parçaların kaynağında, iş parçasının uçlarının kalıplara uyması için işlenmesi veya taşlanması gerekebilir. Ayrıca, iş parçasının uçlarına, parlamayı başlatmak için bir pah açılması gerekebilir. Zayıf uyum, iş parçası ile akım ileten kalıplar arasında die yanıklarına, sıkışma kaymasına ve kalitesiz kaynaklara neden olabilir.[5]

Tel fırçalama genellikle her zaman tavsiye edilmez, çünkü kirleticiler metal yüzeye gömülebilir. Elektron tabancası bileşenlerini ve iş parçası parçalarını temizlemek için aseton tercih edilir. İş parçaları klor veya diğer halojen içeren bileşiklerle temizlenirse, bu bileşiklerden kalan kalıntılar kaynak öncesinde başka bir temizleme yöntemiyle (genellikle asetonla iyice yıkanarak) giderilmelidir.[4]

KİMYASAL TEMİZLEME

Yüzey Temizleme

Kaplama ve/veya kaynak öncesinde, işlenmiş ana metal yüzeyler genellikle çok adımlı bir prosedürle yağdan arındırılır.

⦁ Aşındırıcı deterjanla yıkayın ve ardından sıcak su ile durulayın.

⦁ Deiyonize suda durulayın.

⦁ Etil alkolde ultrasonik temizleme yapın.

⦁ İnert gaz kullanarak kurutun.

Elektrodepo interkatmanları veya folyolar gibi diğer üretim yöntemleri için, organik yüzey filmlerini gidermek ve metalik bağlamayı bozmasını engellemek amacıyla ana metal yüzeyleri kaplama veya birleştirme öncesinde yağdan arındırılır.[4]

Katodik Temizleme

Katodik temizleme, metal yüzeyin (1) iş parçasının elektrota göre negatif bir potansiyele sahip olması ve (2) arkı korumak için argon veya başka bir ağır asal gaz kullanılması durumunda pozitif gaz iyonları ile bombardımana tutulmasıdır. Katodik temizleme, kaynak boncuğunun her iki yanında parlak ve temiz bir alan olarak görülür. Bu işlem, metal yüzeyinde yüzey oksitlerini ve adsorbe gaz filmlerini gidermek için kullanılabilir. Katodik temizleme, aşağıdaki işlemlerle yapılan kaynaklarda görülebilir:

⦁ Doğru akım, ters polarite gaz tungsten ark kaynağı

⦁ Alternatif akım gaz tungsten ark kaynağı (yalnızca ters polarite çevrimi)

⦁ Doğru akım, ters polarite gaz metal ark kaynağı

⦁ Doğru akım, ters polarite plazma ark kaynağı.

Katodik temizleme mekanizması, atomların veya atom gruplarının pozitif iyonların çarpması sonucu yüzeyden dışarı fırlatılması ile gerçekleşir. Yüzeyden serbest kalan atom, yüzeyle temas halindeki gaz (oda havası veya koruyucu gaz) aracılığıyla yayılır.[1]

MEKANİK TEMİZLEME

Kimyasal yöntemlere göre daha az yaygın kullanılsa da, mekanik yöntemler genellikle ağır kireçlenmeyi gidermek için tercih edilir ve pigmentli çekme bileşiği gibi daha dayanıklı yağlayıcıları gidermek için vazgeçilmezdir. Mekanik yöntemler, çok pürüzsüz bir yüzeyde ıslatma ve dolgu metalinin akışını teşvik etmek için aşındırma veya pürüzlendirmeyi içeren yüzey hazırlığında da faydalıdır.

Mekanik temizleme şu yöntemleri içerir:

⦁ Kum ve çelik bilye püskürtme

⦁ Mekanik zımparalama ve taşlama

⦁ Törpüleme ve elle zımparalama

⦁ Çelik yün ile temizleme

⦁ Tel fırçalama ve kazıma

En iyi sonuçlar için temizleme, ek bölgesinin ötesine de uzanmalıdır. Çelik bilye veya çelik kum püskürtme genellikle etkilidir ve yüzeyde lehim akışını engelleyen silika parçacıklarının gömülmesini önlediği için kum püskürtmeye göre tercih edilir. Mekanik temizleme, bakır gibi daha yumuşak metaller için önerilmez.[4]

REFERANSLAR

[1] Welding of Aluminum and Aluminum Alloy, R. P. Meister, David Carl Martin

[2] ZHANG, Changchun, et al. A comparison between laser and TIG welding of selective laser melted AlSi10Mg. Optics & Laser Technology, 2019, 120: 105696.

[3] Recommended Practices for Electron Beam Welding and Allied Processes 4th Edition Supersedes, An American National Standard, AWS C7.1M/C7.1:2013

[4] WELDING, BRAZING, AND SOLDERING WAS PUBLISHED IN 1993 AS VOLUME 6 OF THE ASM HANDBOOK. THE VOLUME WAS PREPARED UNDER THE DIRECTION OF THE ASM HANDBOOK COMMITTEE.

[5] About weldability and welding of Al alloys: case study and problem solvingE. Fracchia, F. Gobber, M. Rosso Department of Applied Science and Technology, Politecnico di Torino, Duca degli Abruzzi, 24, 10129 Torino, Italy